Pelėsio ertmė

Liejimo ertmė yra vienas iš svarbiausių liejimo elementų ir turi didžiulę įtaką formuojamos dalies konstrukcijai, kuri turi būti nepriekaištinga, kad gamybos procesas vyktų, kaip nurodyta projekte. Šiame straipsnyje supažindinamas su skirtingų tipų ertmių formų liejimo procesu, jų pranašumais ir trūkumais, taip pat liejimo sąnaudomis.

Turinys:

A

Liejimo liejimo procesas

A

Masinei gamybai naudojama liejimo technologija, kuriai gaminti reikia per daug laiko, todėl būtina, kad procesas būtų kuo greitesnis. Tai būtų galima padaryti užtikrinant puikias technines mašinos savybes. Todėl būtina nustatyti, kaip plastikas bus įpurškiamas į formą. Forma susideda iš ertmės ir šerdies. Liejimo procesas prasideda nuo žaliavų (dažniausiai granulių) įdėjimo į liejimo mašiną. Tada per purkštukus medžiaga per purkštuvo vartus šaudoma į formą ir galiausiai pasiekia formos ertmę. Ertmė pritvirtinta prie fiksuotos preso pusės, o šerdis yra judančioje spaustuko pusėje. Kitaip tariant, šerdis daro vidinę formą, o ertmė yra išorinė detalės forma. Kai plastikas pasiekia reikiamą vietą, ertmė ir šerdis užsidaro ir leidžia daliai atvėsti. Vėliau šerdis ištraukiama ir komponentas išmetamas.

A

Liejimo formos liejimo formose

A

Nors pagrindinės sąvokos gali būti apibendrintos, liejimo procesas gali skirtis, atsižvelgiant į pelėsių ertmių tipus. Yra trys pagrindiniai liejimo formos, naudojami liejimui:

A

Vienos ertmės formos. Šios liejimo formos pagamina vieną dalį per ciklą ir dažniausiai naudojamos mikro įpurškimui, kai reikalaujama nedidelės gamybos. Vienos ertmės formų mašinos yra lengvesnės ir mažesnės, todėl sumažėja įrankių sąnaudos ir sumažėja atliekų kiekis. Atitinkamai, vienos ertmės liejimo formos liejimas paprastai yra gana pigus, tačiau ne toks efektyvus ir todėl nėra plačiai pritaikomas masinei gamybai.

A

Kelių ertmių formos. Pagrindinis skirtumas tarp vienos ir kelių ertmių formų yra tas, kad kelių ertmių formos turi daugiau nei vieną ertmę. Logiška, kad tai leidžia išplėsti gamybą ir pagaminti daugiau dalių per vieną ciklą. Liejimas iš kelių ertmių padidina produktyvumą ir leidžia efektyviau naudoti išteklius. Dėl didesnių apdirbimo sąnaudų tokio tipo gamyba yra gana brangi, palyginti su vienos ertmės formavimu. Tačiau, jei jis naudojamas didelės apimties gamybai, jis sumažina vieneto kainą, tuo pačiu padidindamas efektyvumą.

A

Šeimos liejimo formos. Šio tipo liejimo formos, kaip kelių ertmių formos, turi daugiau nei vieną ertmę, supjaustytą į formą, ir iš tos pačios medžiagos per vieną ciklą suformuojamos kelios dalys. Kadangi kiekviena ertmė gali sudaryti skirtingą komponentą, šeimos formos yra idealus pasirinkimas formų prototipams. Tokiu būdu ne tik procesai yra efektyvesni, bet ir daug paprastesni.

Ertmės slėgio matavimas

A

Ertmės slėgis yra vienas iš pagrindinių parametrų, rodančių mikro formuotų komponentų kokybę, nes jutiklis indeksuoja slėgį formoje, kuris viršija polimero lydymosi atsparumą ir išstumia jį į ertmes. Tada karšto bėgio sistemos gali būti valdomos kartu su išmatuotu ertmės slėgiu.

Ertmės slėgis paprastai apskaičiuojamas pagal žemiau pateiktą formulę ir iš tikrųjų matuoja slėgį vienam plotui:

Ertmės slėgis (P) = 400 kgf / cm2

A

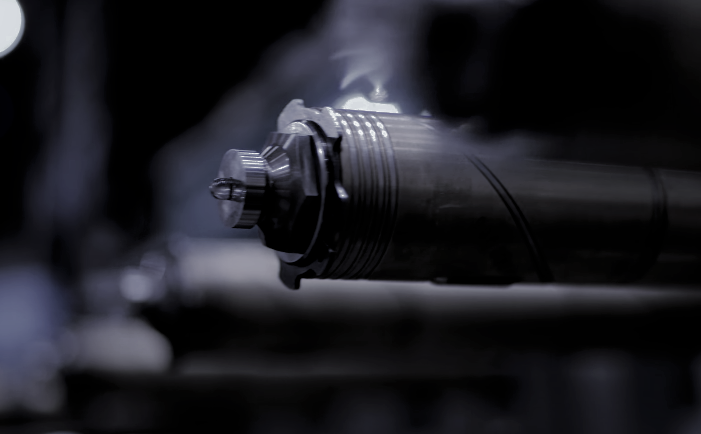

Ertmės slėgio jutikliai

A

Konkretūs ertmės slėgio stebėjimai atliekami naudojant ertmės slėgio jutiklius, kurie dažniausiai dedami palei polimero lydalo srauto kelius, kad slėgis būtų paverstas pjezoelektrinio efekto matu. Yra du pagrindiniai ertmės slėgio jutiklių tipai :

A

Tiesioginiai ertmės slėgio jutikliai įterpiami į išmatuojamą plotą. Esant slėgiui, jutiklis perduoda elektrinį signalą pC (Picocoulomb) įrenginiuose ir tada paverčia jį slėgio vienetais, kurie rodo slėgio pokytį, padalytą iš Picocoulombs (bar / pC).

A

Netiesioginiai ertmės slėgio jutikliai , dar vadinami jėgos jutikliais, nes slėgį sukelia jėga per išstūmimo kaiščius, dedami už ertmės, paprastai už išmetimo kaiščių. Netiesioginiai jutikliai yra jautrūs jėgos pokyčiams. Todėl, panašiai kaip tiesioginiai, netiesioginiai jutikliai, pasikeitus slėgiui, perduoda elektrinį signalą (pC), tačiau, palyginti, jie paverčia matavimą jėgos vienetų, padalytų iš Picocoulombs, pokyčiais, o ne slėgio vienetų pokyčiais.

A

Pelėsio ertmės erdvė

A

Formos ertmės tarpai yra labai svarbūs optimizuojant liejimo procesus. Sumažinus pelėsių ertmės erdvę, galima žymiai sumažinti išlaidas dėl šių priežasčių:

A

Tvirtinimo plokštės yra mažiau reikalingos purkštukams paremti

A

Eksploatacijos išlaidos sumažėja, nes mažesnis tarpas tarp ertmių apsaugo nuo šilumos nuostolių ir purkštukų bei kolektorių sujungimo ant paviršių

A

Sumažinus pelėsių ertmę, sutrumpėja įpurškimo ciklas, nes šiluma pašalinama greičiau.

A

Tačiau, nors dėl pelėsių ertmės minimizavimo procesai yra pigesni, jie gali tapti neveiksmingi. To priežastis yra tai, kad paviršiaus temperatūros skirtumai (atvėsinant) gali neigiamai paveikti komponentų kokybę, ypač jei komponentų dalys skirtingai atvėsina dėl nevienodo sienelės storio ar deformacijos, kurią kartais gali sukelti bandymai sumažinti pelėsių ertmės tarpus.

Karštas ar šaltas bėgikas: kaip pasirinkti?

Tinka tiek karšto, tiek šalto bėgimo bėgiai , tačiau reikėtų atsižvelgti į poreikį. Pavyzdžiui, jei gamintojai nori sutrumpinti pristatymo laiką, tuo pačiu užtikrindami priimtiną kokybę, karštas bėgikas sugalvoja geriausią pasirinkimą. Kita vertus, jei pristatymo laikas nėra problema ir gamintojai reikalauja ypatingos kokybės, geriau naudoti šalto bėgelio sistemą.

Atitinkamai, jei kapitalo investicijos yra mažos, šalto bėgio bėgelis yra pasirinkimas, nes kitu atveju karštasis bėgis yra brangus. Be to, šalčio bėgiai yra puikus pasirinkimas mažoms gamybos apimtims, pavyzdžiui, kuriant prototipus. Ir atvirkščiai, karšto bėgikai paprastai bus labiau finansiškai išprusę gamindami vidutines ir dideles gamybos apimtis.

„Hot Runners“ pranašumai prieš „Cold Runners“.

Karšto bėgelio sistemos turi daug pranašumų, palyginti su šalto bėgio sistemomis, įskaitant:

1. Trumpesnis ciklo laikas

Ciklo laikas yra esminis išskirtinis taškas karšto bėgimo bėgikams, palyginti su šalto bėgimo sistema. Dalies arba bėgio sienelės storis lemia jos aušinimo laiką. Netgi optimizuoti šalto bėgimo bėgikai turi 50–100 % ilgesnį ciklo laiką nei karšto bėgimo bėgikai. Vadinasi, karšto bėgiai gali pagerinti gamybos greitį dėl sutrumpėjusio ciklo laiko.

2. Didesnis liejimo sistemos efektyvumas

Karštą bėgiko formą paleisti paprasčiau, nes nėra jokių sukietėjusių ar sukietėjusių bėgelių, kuriuos reikia išimti po kiekvieno nepakankamai užpildyto šūvio. Forma yra paruošta veikti, kai pasiekiama darbinė temperatūra. Be to, galima priprasti prie mažesnio įpurškimo slėgio, sumažinant pelėsių / plokštelės deformaciją ir sumažinant blyksnį, kurį sukelia formos komponentų judėjimas.

3. Mažiau švaistomos energijos ir medžiagų

Atliekų karšto bėgio sistemoje yra daug mažiau nei šalto bėgelio sistemoje. Priklausomai nuo gaminio konstrukcijos, šaltasis bėgis gali sudaryti nuo 50% iki 250% formos dalies svorio su nedideliu 15% peršlifavimo įrenginiu. Išskyrus tai, pakartotinis šlifavimas yra papildomas veiksmas, galintis sumažinti medžiagos mechanines savybes ir padidinti energijos sąnaudas šaltuose bėgiuose.

„Cold Runners“ pranašumai prieš „Hot Runners“.

Šaltojo bėgio sistema taip pat turi savo privalumų, susijusių su procesu. Štai keletas šalto bėgių sistemos pranašumų, palyginti su karštų bėgelių sistema.

1. Galima naudoti su daugybe polimerų

Karšto bėgių sistemos paprastai yra pažeidžiamos dirbant su įvairiais polimerais. Priešingai, šaltų bėgių sistemos šiuo metu turi puikų pranašumą. Su karščiui jautriais polimerais labai sunku susidoroti, jei jie naudojami karšto bėgelio sistemoje, ir greičiausiai produktas nukrenta savo formą. Su šalčio bėgeliais patogu naudoti karščiui jautrius ir įvairių cheminių savybių polimerus.

2. Nebrangus prižiūrėti ir gaminti

Palyginti su karštų bėgelių sistemai reikalingomis įrangos sąnaudomis, šaltų bėgių sistema turi aiškų pranašumą prieš šį tašką. Dėl nebrangių dalių ir įrangos bendros šių bėgikų išlaidos yra menkos. Be to, priežiūros išlaidos taip pat yra mažos, nes komponentų ar įrangos kainos yra pagrįstos ir nereikia spręsti temperatūros svyravimų.

3. Supaprastintas dizainas

Techniškai karštų bėgių sistema yra sudėtingesnė ir sudėtingesnė suprasti nei šalto bėgelio sistema. Šalto bėgių sistemų komponentai yra nesudėtingi, todėl lengva dirbti su šalto bėgelio sistemomis, o ne dirbti su karštų bėgelių sistemomis.

Ertmės forma ir susitraukimas

A

Kietėjimo metu išlydyto plastiko tūris ertmėje turi tendenciją mažėti dėl polimerų tankio kitimo tarp lydalo ir standžios pakopos. Kartais gali įvykti deformacija - jei kai kurios komponento dalys nevienodai susitraukia ir atvės, tai gali sukelti komponento deformaciją ir defektus. Tiek vienodas, tiek nevienodas susitraukimas ir deformacija turi tą patį poveikį pelėsių ertmėms.

A

Susitraukimas žymimas kaip greitis ir yra esminis medžiagos pasirinkimo rodiklis, nes skirtingos medžiagos skirtingai susitraukia ir turi tam tikrus leistinus intervalus. Dažniausiai intervalas yra nuo 0,2% iki 2%. Susitraukimas priklauso ne tik nuo medžiagos, bet ir nuo kitų veiksnių, tokių kaip temperatūra, slėgio trukmė, sienelės storis, vartų forma ir priedų medžiagos (jei yra).

Turinys:

A

Naršykite mūsų paslaugas:

A